¿Qué es el bloqueo y etiquetado?

Una pregunta tan amplia y específica al mismo tiempo, ¿no es así?

El bloqueo y etiquetado es la desenergización y protección de equipos, maquinaria o procesos para que no se vuelva a activar la energía peligrosa durante el servicio o la reparación. Esto incluye cerrar las válvulas y los circuitos eléctricos, neutralizar las temperaturas extremas, asegurar las piezas móviles y más.

Pero los profesionales de la seguridad saben que esta simple definición de bloqueo y etiquetado es demasiado general.

Una breve historia del bloqueo y etiquetado (LOTO)

La norma de bloqueo y etiquetado de OSHA para el control de energía peligrosa (bloqueo/etiquetado), Título 29 del Código de Regulaciones Federales (CFR, por sus siglas en inglés) Parte 1910.147, fue desarrollado en 1982 por la Administración de Salud y Seguridad Ocupacional de los Estados Unidos (OSHA, por sus siglas en inglés) para ayudar a proteger a los trabajadores que dan mantenimiento rutinario al equipo en el lugar de trabajo. Legalmente, entró en vigor en 1989. Desde entonces, el estándar de bloqueo ha desempeñado un papel indispensable para mantener a los empleados seguros en el trabajo. Las estadísticas clave referentes al bloqueo y etiquetado demuestran que los programas de bloqueo:

- Salvan vidas al evitar aproximadamente 50,000 lesiones a causa de bloqueo y etiquetado y se previenen 120 muertes al año[1]

- Reducen costos al disminuir el tiempo perdido de los empleados y los costos de seguros.

- Mejoran la productividad al reducir el tiempo de inactividad del equipo.

OSHA brinda consejos y recursos sobre los requisitos de bloqueo, etiquetado y seguridad en el lugar de trabajo, incluido un resumen y una hoja informativa .

¿Cuál es la diferencia entre bloqueo y etiquetado?

Aunque a menudo se usan de forma indistinta, los términos “bloqueo” y “etiquetado” no son lo mismo.

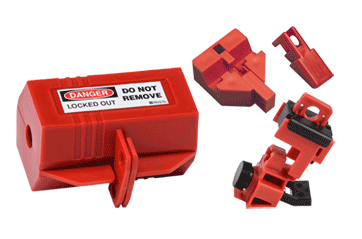

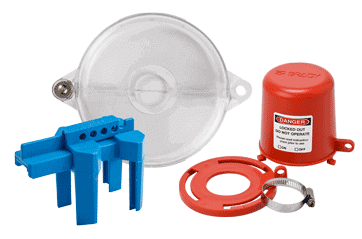

Bloqueo

El bloqueo ocurre cuando una fuente de energía (eléctrica, mecánica, hidráulica, neumática, química, térmica o de otro tipo) es aislada físicamente del sistema que la utiliza (una máquina, equipo o proceso). Esto se hace usando una variedad de candados y dispositivos de bloqueo adecuados para aplicaciones específicas.

Etiquetado

El etiquetado es el proceso de colocar una etiqueta, o tarjeta, que comunica información sobre lo que se está haciendo en la máquina o equipo y por qué es importante. Los detalles en una tarjeta pueden incluir:

- Etiqueta de PELIGRO o ADVERTENCIA

- Instrucciones (p. ej., No operar)

- Propósito (p. ej., mantenimiento de equipos)

- Control de tiempos

- Nombre y/o foto del trabajador autorizado

No se recomienda hacer solamente etiquetado, ya que no proporciona un medio físico para impedir que el equipo se vuelva a energizar o activar. Desde el inicio de la norma de bloqueo y etiquetado en 1989, los puntos de aislamiento de energía se han modificado o reemplazado para permitir la colocación de candados, y se han desarrollado nuevos dispositivos para actualizar las fuentes de energía para ayudar a cumplir con el estándar.

Cuando el bloqueo y etiquetado se usan juntos, colocando una tarjeta en un candado, brindan una mayor protección para los trabajadores al impedir la reactivación.

Componentes y consideraciones del programa de bloqueo y etiquetado

Elementos y cumplimiento

Un programa de bloqueo típico puede contener más de 80 elementos separados. Para estar en cumplimiento, un programa de bloqueo debe incluir:

- Estándares de bloqueo y etiquetado, incluyendo la creación, el mantenimiento y la actualización de listas y jerarquías de equipos

- Procedimientos específicos

- Reglamentos del lugar de trabajo, como los requisitos de entrada a espacios confinados

Mejores prácticas de bloqueo y etiquetado

Es necesario realizar inspecciones periódicas. Como mejor práctica, se recomienda una revisión anual de los procedimientos de bloqueo. Otras mejores prácticas incluyen:

- Estandarización del programa

- Software de bloqueo y etiquetado

- Capacitación anual de los empleados autorizados/afectados (la de empleados autorizados debe ser más frecuente)

- Actualización de los puntos de aislamiento

- Gestión de cambios

- Capacitación de contratistas

- Inventario de dispositivos

Coordinación con contratistas en el sitio

El empleador anfitrión a menudo estará más familiarizado con los procedimientos para control de energía utilizados en la planta anfitriona. Sin embargo, según 29 CFR §1910.147(f)(2)(i), los empleadores anfitriones y los contratistas deben informarse mutuamente sobre sus respectivos procedimientos de control de energía.[2] Tal coordinación es necesaria para asegurar que ambos grupos de empleados estén protegidos contra la energía peligrosa.

El contratista debe tomar las medidas razonables de bloqueo y etiquetado, de conformidad con su autoridad, para proteger a sus empleados si se sabe, o se tienen motivos para creer, que los procedimientos para control de energía del anfitrión son deficientes o insuficientes para brindar la protección necesaria a los empleados.

Procedimientos escritos para equipos de levantamiento pesado y muelles

En áreas estándar de envío y recepción o muelles, serán necesarios procedimientos escritos para máquinas específicas para:

- Niveladores y cerraduras del muelle

- Cargadores de batería

- Paletizadores

- Grúas

- Aparatos de elevación

- Cualquier cosa conectada a un panel eléctrico

Construcción y agricultura – separados pero similares

La industria de la construcción tiene su propio código de regulaciones, por lo que no está cubierta en la industria general. La norma CFR 1928 referente a la agricultura no menciona el bloqueo y etiquetado, pero la base de datos nacional de seguridad agrícola respaldada por NIOSH tiene recomendaciones para programas de bloqueo. Todos los pasos siguen la norma OSHA 1910.147.

Si implementa un programa para la agricultura, mire todo el equipo en la planta e identifique los puntos de aislamiento para cada equipo. Cree procedimientos y adquiera candados, dispositivos y tarjetas para aislar el equipo durante el servicio. Capacite a sus empleados autorizados sobre cuándo, cómo y por qué necesitan bloquear mientras realizan el mantenimiento del equipo.

Cláusula 1910.147 referente a servicio menor

OSHA proporciona orientación adicional sobre la cláusula de mantenimiento menor, que es una excepción a la norma de bloqueo y etiquetado. Se deben cumplir tres criterios específicos para que se aplique esta cláusula:

- Que se lleve a cabo durante las operaciones normales de producción.

- Que sea rutinario, repetitivo e integral.

- Que utilice medidas alternativas para proporcionar una protección eficaz contra la energía peligrosa.

Requisitos de trámites para operaciones grupales, complejas o simultáneas

Los requisitos de bloqueo y etiquetado con respecto al papeleo varían según la empresa. Sin embargo, una mejor práctica es tener un registro de todos los servicios que requieren bloqueo mediante el uso de hojas de salida para todos los dispositivos de aislamiento. Todos los permisos necesarios para completar el servicio (trabajo en caliente, espacio confinado o trabajo en altura) deben hacerse con copia y conservarse con el registro de servicio. Mantener los dispositivos y la documentación juntos es una buena práctica, que generalmente se logra mediante el uso de una estación de control de permisos.

Comprender los requisitos para los procedimientos de bloqueo y etiquetado

Agrupación de máquinas similares

OSHA permite la agrupación de equipos y procedimientos iguales o similares para reducir las inspecciones periódicas. Una mejor práctica es tener un procedimiento específico para cada máquina individual colocado en la máquina o cerca de ella. Incluso si tiene dos máquinas idénticas, es preferible tener un procedimiento para ambas. Esto ayuda a evitar confusiones y demuestra su minuciosidad a los inspectores.

Algunas empresas desarrollan procedimientos de bloqueo genéricos y los complementan con listas de verificación o apéndices para abordar varios equipos diferentes como parte de su sistema de bloqueo. Este tipo de procedimiento puede ser considerado un único procedimiento para control de energía (en lugar de múltiples procedimientos) para fines de inspección si se cumplen todos los criterios para agrupar equipos iguales o similares. Sin embargo, si las listas de verificación o los apéndices se refieren a equipos que no usan todos los mismos o similares tipos de medidas de control, el empleador está obligado a dividir la maquinaria y el equipo en grupos con base en los mismos o similares tipos de medidas de control.

Una vez que se logre esto, un empleador puede inspeccionar y revisar el procedimiento de control de energía genérico junto con cada grupo distinto de equipo al que se hace referencia en las listas de verificación o apéndices pertinentes.

Procedimientos de bloqueo de máquinas específicas para trabajos de contratistas

Necesita procedimientos específicos para todos los equipos de sus instalaciones, incluso si los contratistas son las únicas personas autorizadas para trabajar en el equipo. Además, incluso si no hay empleados autorizados, se requiere capacitación para todos los empleados y se debe llevar a cabo una revisión periódica (la mejor práctica es que se haga de forma anual) del procedimiento, comunicando a los contratistas sobre cualquier cambio antes del servicio.

Equipo exento de procedimientos de bloqueo

Para estar exento, el equipo debe cumplir con los ocho criterios de 1910.147 (c)(4)(i):[2]

- No tener energía almacenada o residual.

- Las fuentes únicas deben estar convenientemente identificadas y aisladas.

- El punto de aislamiento único debe desenergizarse a un estado de energía cero.

- Se realiza el bloqueo para ese punto.

- Dispositivo de bloqueo único.

- El empleado autorizado tiene control exclusivo.

- No hay peligros para los empleados afectados.

- No hay accidentes relacionados con el equipo.

Equipos exentos que tienen una sola fuente de energía

Por lo general, se trata de todos los equipos plug-and-play, como computadoras portátiles, equipos de oficina, ventiladores, herramientas eléctricas, equipos portátiles y cualquier cosa que esté conectada y que se aísle fácilmente con un solo cable de alimentación o punto de aislamiento. De todas maneras se debe seguir el bloqueo y etiquetado, pero no es necesario un procedimiento escrito.

Procedimientos realizados por contratistas

Los contratistas autorizados pueden escribir procedimientos específicos para las máquina, aunque dichos procedimientos son desarrollados más eficazmente por los empleados familiarizados con la planta ya que estos pueden garantizar que se utilice la desconexión correcta. Con los contratistas externos que no estén familiarizados con el equipo se corre el riesgo de omitir fuentes de energía si los empleados autorizados no participan en la verificación de los procedimientos para lograr un estado de energía cero.

Excepciones y mejores prácticas para aplicaciones de bloqueo y etiquetado

Eliminación temporal del dispositivo de bloqueo o etiquetado

Las excepciones en las que no se puede lograr un estado de energía cero debido a la tarea en cuestión están cubiertas por OSHA 1910.147(f)(1).[2] Cuando los dispositivos de bloqueo o etiquetado deben retirarse temporalmente del dispositivo de aislamiento de energía mientras el equipo está energizado para probar o posicionar el equipo, se deben seguir los siguientes pasos para el bloqueo y etiquetado:

- Despejar la máquina o equipo de herramientas y materiales de acuerdo con el párrafo (f)(1)(i) de esta sección.

- Retirar a los empleados del área de máquinas o equipos de acuerdo con el párrafo (f)(1)(ii) de esta sección.

- Retirar los dispositivos de bloqueo o etiquetado como se especifica en el párrafo (f)(1)(iii) de esta sección.

- Energizar y proceder con la prueba o posicionamiento (f)(1)(iv).

- Desenergizar todos los sistemas y volver a aplicar las medidas de control de energía de acuerdo con el párrafo (f)(1)(v) de esta sección para continuar con el servicio y/o mantenimiento.

Transición entre turnos y personal

En general, la transferencia de responsabilidad se puede lograr cuando el turno entrante acepta el control de un sistema antes de que los empleados que se retiran liberen el control de ese sistema. La transferencia ordenada de dispositivos personales de bloqueo y etiquetado entre los empleados que ingresan y los que se retiran debe garantizar que no haya brechas en la cobertura entre el retiro de dispositivos de bloqueo por los empleados salientes y la conexión de dispositivos por los empleados entrantes.

No sustituir trabajadores por dispositivos durante un bloqueo activo

La norma OSHA especifica que solo se deben usar dispositivos mecánicos y tarjetas. Por ejemplo, no se permite que un empleado autorizado cuide un interruptor en lugar de usar un dispositivo mientras otro trabajador autorizado realiza el mantenimiento del equipo. Si bien es conveniente, OSHA indica específicamente que un método como este no es tan confiable como un dispositivo mecánico.

Verificar el estado de energía cero

Se recomienda probar los componentes eléctricos con un medidor para verificar el aislamiento cuando no es posible realizar la prueba en el panel de control. Hay algunas formas de verificar que se haya purgado la presión. El ruido es una práctica común para las líneas de aire comprimido, ya que las válvulas de descarga hacen un ruido fuerte al liberar la presión. Dependiendo de la ubicación del punto de aislamiento, conectar herramientas neumáticas a la línea para purgarla es otra forma de verificar la desenergización.

Cálculo de los dispositivos de bloqueo

Calcular la cantidad de dispositivos necesarios por cada planta.

La cantidad total de dispositivos de bloqueo necesarios para su sistema de bloqueo y etiquetado variará según la organización. Esta es una forma de determinar un buen cálculo para su organización:

- Decida cuántas estaciones o departamentos necesitan un gabinete o tablero para dispositivos de bloqueo.

- Discuta con los empleados autorizados sobre dónde se debe ubicar el gabinete o tablero en función de la ubicación del equipo, siendo las áreas con alto volumen de equipo el factor clave para la ubicación de la estación de bloqueo y etiquetado.

- Observe las áreas de equipos de alto riesgo (calderas, enfriadores, generadores y salas de equipos) y los departamentos de producción. Cuente la cantidad total de dispositivos requeridos para todos los procedimientos escritos específicos para máquinas en el área deseada y adquiera el 10% de la cantidad total de dispositivos. Si el cuarto de calderas tiene 50 equipos y 100 dispositivos para válvulas de bola, la estación de bloqueo de calderas debe tener 10 dispositivos para válvulas de bola. La necesidad de bloquear todo el equipo en sus instalaciones nunca debería ocurrir, pero realizar un pedido inicial del 10 % será un buen punto de partida.

- Supervise los dispositivos de la estación de bloqueo con una lista de inventario para ver si es necesario ordenar más dispositivos después del pedido inicial.

Requisitos de capacitación de bloqueo

Suficiente documentación de capacitación práctica

Para que se considere como suficiente la documentación de la capacitación de bloqueo, es necesario que el empleado autorizado firme que el alumno comprende completamente el equipo y el programa de bloqueo y etiquetado.

Frecuencia de la capacitación de bloqueo y etiquetado

Se debe implementar la capacitación de bloqueo para los empleados cuando estos son contratados, y deben volver a recibir capacitación si hay una brecha en su conducta o conocimiento, o si se realizan cambios en los procedimientos. Si bien no es obligatorio, es una buena práctica brindar capacitación durante la revisión anual del equipo.

Brady ofrece un curso de formación de capacitadores sobre bloqueo, así como oportunidades adicionales de formación sobre bloqueo y etiquetado.

Requisitos de capacitación de bloqueo a contratistas

La capacitación de bloqueo incluye a los contratistas. Cualquier contratista autorizado para dar servicio a equipos debe cumplir con los requisitos del programa de bloqueo y debe ser capacitado sobre los procedimientos escritos del programa. Según su programa escrito, es posible que los contratistas deban realizar un bloqueo grupal con un empleado autorizado.

Responsabilidades de capacitación de bloqueo de los contratistas

La responsabilidad es compartida. El empleador anfitrión a menudo está más familiarizado con los procedimientos de control de energía utilizados en las instalaciones anfitrionas; sin embargo, la norma requiere que los empleadores anfitriones y los contratistas se informen mutuamente sobre sus respectivos procedimientos de control de energía. Esta coordinación es necesaria para garantizar que ambos grupos de empleados estén protegidos contra la energía peligrosa.

Auditorías anuales de bloqueo y etiquetado

Requisitos

Las inspecciones periódicas anuales deben ser realizadas por un "empleado autorizado" y deben de contener por lo menos dos componentes:

- Una inspección de cada procedimiento para control de energía

- Una revisión de las responsabilidades de cada empleado según el procedimiento para control de energía que está siendo inspeccionado.

Documentación

Los empleadores deben certificar, de acuerdo con §1910.147(c)(6)(ii),[2] que se han realizado las inspecciones periódicas prescritas. La certificación debe especificar:

- La máquina o equipo en el que se utilizó el procedimiento para control de energía.

- La fecha de la inspección

- Los nombres de los empleados incluidos en la inspección

- Los nombres de las personas que realizaron la inspección

Revisión vs. auditoría vs. inspección

Revisión, auditoría e inspección anual se refieren al mismo requisito de bloqueo y etiquetado. Pueden llevarse a cabo en cualquier momento del año.

Verificación por una segunda persona

Si una segunda persona verifica el equipo, debe estar autorizada y debe asegurarse de que todos los empleados que dan mantenimiento a ese equipo conozcan el procedimiento y las responsabilidades. También es necesario que una segunda persona documente esa inspección.

Inspecciones por máquina vs. agrupaciones

Por lo general, se deben realizar inspecciones anuales para cada máquina. Sin embargo, OSHA sí permite que un empleador agrupe procedimientos separados de bloqueo y etiquetado para máquinas específicas en un solo procedimiento con el fin de cumplir con la norma de bloqueo y etiquetado, siempre y cuando las máquinas o equipos en el grupo tengan los mismos o similares tipos de medidas de control. Los procedimientos para control de energía que se utilicen menos de una vez al año deben inspeccionarse solo cuando se utilizan.

Requisitos de participación de los empleados autorizados

La norma de bloqueo y etiquetado requiere que un procedimiento siendo inspeccionado sea revisado con todos los empleados autorizados como parte de la inspección periódica (1910.147(c)(6)(i)(C)).

Grado de formalidad y exhaustividad

Para cumplir con el requisito de revisión, el auditor no tiene que observar a todos los empleados autorizados durante la implementación del procedimiento de control de energía en el equipo en el que realizan servicio/mantenimiento. Más bien, el auditor que realiza la inspección puede observar y hablar con una cantidad representativa de empleados que implementan el procedimiento para obtener un reflejo razonable de las prácticas de servicio/mantenimiento que se están evaluando.

Para complementar este enfoque de muestreo representativo de inspección, se deben realizar revisiones adicionales con todos los empleados autorizados que se espera razonablemente que implementen el procedimiento durante el año. Las reuniones de grupo pueden ser la forma más efectiva de cumplir con los requisitos de revisión y restablecer las responsabilidades y la competencia de los empleados con respecto a los procedimientos.

Referencias

-

Hoja informativa de OSHA – Bloqueo y etiquetado. Obtenido el 5 de octubre de 2021 de https://www.osha.gov/sites/default/files/publications/factsheet-lockout-tagout.pdf.

-

1910.147 - El control de energía peligrosa (bloqueo/etiquetado). Occupational Safety and Health Administration. (n.d.). Obtenido el 7 de octubre de 2021 de https://www.osha.gov/laws-regs/regulations/standardnumber/1910/1910.147.